鋁合金焊接一直是制造業(yè)的難題,尤其是氣孔問(wèn)題,嚴(yán)重影響焊接質(zhì)量和結(jié)構(gòu)強(qiáng)度。傳統(tǒng)焊接方法中,鋁合金氣孔率往往高達(dá)3%-5%,遠(yuǎn)遠(yuǎn)無(wú)法滿足高端制造領(lǐng)域的要求。激光擺動(dòng)焊接技術(shù)通過(guò)精確控制激光束的擺動(dòng)軌跡和能量分布,結(jié)合先進(jìn)的ARM環(huán)形光斑技術(shù),鋁合金焊接氣孔率可以降低至0.1%以下,達(dá)到行業(yè)領(lǐng)先水平。

一、鋁合金焊接氣孔的“元兇”

鋁合金焊接氣孔的產(chǎn)生,本質(zhì)是熔池凝固過(guò)程中氣體(主要來(lái)自材料表面吸附的水蒸氣、油污分解的氫,或氧化膜卷入的氧與鋁反應(yīng)生成的Al?O?氣泡)未及時(shí)逸出。傳統(tǒng)單焦點(diǎn)激光焊接的局限性在于:

-

熱輸入集中:高能激光束聚焦于一點(diǎn),熔池溫度梯度大、冷卻速度快(約10?K/s),氣體來(lái)不及上浮;

-

熔池?cái)_動(dòng)弱:?jiǎn)我还獍邤嚢枳饔糜邢蓿趸るy以破碎,卷入的氣體易被“鎖”在凝固前沿;

-

表面張力失衡:鋁合金熔池表面張力隨溫度降低顯著增大,熔池易收縮形成“駝峰”,加劇氣孔聚集。

二、激光擺動(dòng)焊接技術(shù)

激光擺動(dòng)焊接的核心,是通過(guò)光學(xué)振鏡或旋轉(zhuǎn)棱鏡,使激光束在焊縫上方做周期性擺動(dòng),形成“動(dòng)態(tài)熔池”。其破局氣孔的關(guān)鍵機(jī)制包括:

-

擴(kuò)大有效熱作用區(qū):擺動(dòng)軌跡使激光覆蓋更寬的焊縫區(qū)域,熔池寬度增加30%-50%,凝固時(shí)間延長(zhǎng)至10?K/s量級(jí),為氣體逸出提供更充裕時(shí)間;

-

強(qiáng)化熔池?cái)嚢瑁簲[動(dòng)的光斑對(duì)熔池產(chǎn)生“沖刷”效應(yīng),破碎表面氧化膜,減少氧化膜卷入氣體的概率;

-

調(diào)控表面張力分布:通過(guò)擺動(dòng)頻率與振幅的匹配,可抑制Marangoni對(duì)流的過(guò)度收縮,使熔池保持更平整的形態(tài),降低氣孔聚集風(fēng)險(xiǎn)。

激光擺動(dòng)焊接的核心優(yōu)勢(shì)在于:

1、提高焊接間隙的容忍度,降低對(duì)工件裝配精度的要求。

2、優(yōu)化焊縫寬度與熔深比例,減少焊接缺陷。

3、增強(qiáng)熔池?cái)嚢瑁龠M(jìn)氣泡逸出,降低氣孔率。

4、減少熱輸入,降低焊接變形和殘余應(yīng)力。

三、ARM環(huán)形光斑技術(shù)

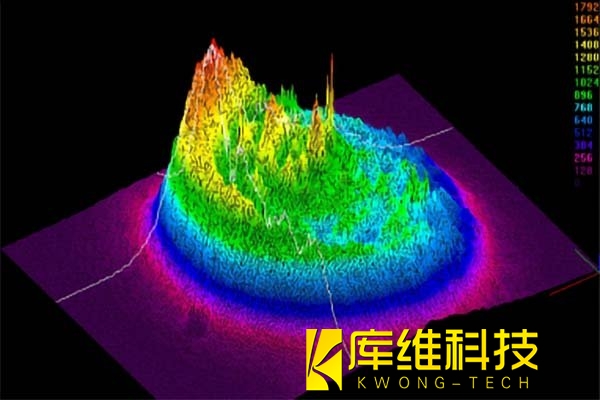

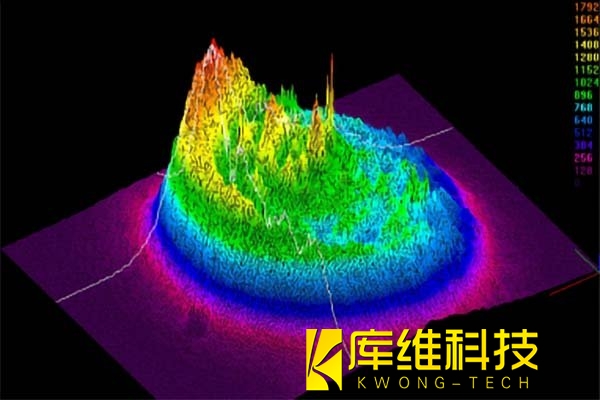

若說(shuō)激光擺動(dòng)是“動(dòng)態(tài)擾動(dòng)”的外力,ARM環(huán)形光斑技術(shù)則是“內(nèi)能調(diào)控”的核心。ARM技術(shù)通過(guò)中心光斑與外圍環(huán)形光斑的獨(dú)立功率調(diào)節(jié),實(shí)現(xiàn)激光能量的空間分布優(yōu)化。其核心機(jī)制包括:

-

預(yù)熱與熔透協(xié)同:環(huán)形光斑預(yù)熱材料,提升銅等高反材料對(duì)激光的吸收率;中心高功率光斑實(shí)現(xiàn)可靠熔透,減少飛濺與氣孔。

-

熔池穩(wěn)定性增強(qiáng):外環(huán)激光降低溫度梯度與表面張力梯度,使熔池流動(dòng)更順暢,減少液柱形成與飛濺。

-

多任務(wù)適應(yīng)性:通過(guò)光束模式切換,可完成填充焊、熔焊等多種工藝,簡(jiǎn)化生產(chǎn)線配置。

有實(shí)驗(yàn)數(shù)據(jù)顯示,采用ARM技術(shù)后,鋁合金焊接的氣孔率可進(jìn)一步降低至0.3%以下,在最佳工藝參數(shù)下,甚至可以達(dá)到0.1%的超低氣孔率水平。環(huán)形光斑擴(kuò)大鎖孔開(kāi)口,減少金屬蒸氣剪切力,飛濺尺寸與頻率大幅下降。

四、汽車車身焊接案例

激光擺動(dòng)焊接技術(shù)與ARM環(huán)形光斑技術(shù)的結(jié)合,在汽車制造領(lǐng)域展現(xiàn)出巨大潛力。以?shī)W迪A6L和上汽奧迪A5L的車身焊接為例,這些高端車型采用了先進(jìn)的激光焊接工藝,顯著提升了車身強(qiáng)度和安全性。

在奧迪A6L的后蓋鋁激光焊工藝中,傳統(tǒng)焊接方法面臨焊絲偏移和送絲嘴磨損的問(wèn)題。通過(guò)引入激光擺動(dòng)焊接技術(shù),配合ARM環(huán)形光斑,不僅解決了這些難題,還取得了顯著的經(jīng)濟(jì)效益:

1、送絲嘴月消耗從112個(gè)降至2個(gè),成本直降76%,年節(jié)省費(fèi)用13萬(wàn)元。

2、報(bào)廢率降低0.5%,生產(chǎn)節(jié)拍提升8秒。

3、焊縫強(qiáng)度提升40%,熱影響區(qū)縮小至傳統(tǒng)工藝的1/3。

上汽奧迪A5L在車頂激光焊接中采用了類似的技術(shù)方案。通過(guò)優(yōu)化激光擺動(dòng)參數(shù)和ARM能量分布,實(shí)現(xiàn)了以下突破:

1、焊縫寬度控制在0.8毫米,較傳統(tǒng)點(diǎn)焊減少70%的焊接痕跡。

2、車身扭轉(zhuǎn)剛度提升25%,側(cè)傾幅度減少15%。

3、焊接過(guò)程中氣孔率穩(wěn)定控制在0.1%以下,遠(yuǎn)低于行業(yè)標(biāo)準(zhǔn)。

激光擺動(dòng)焊接技術(shù)與ARM環(huán)形光斑技術(shù)的結(jié)合,為鋁合金焊接帶來(lái)了革命性的突破。通過(guò)精確控制激光能量分布和熔池行為,實(shí)現(xiàn)了0.1%以下的超低氣孔率,為汽車制造等高端領(lǐng)域提供了可靠的焊接解決方案。